3D tisk - zakázky a vlastní projekty

Nohy k nábytku

2020-10-11: Nohy k nábytku

Tento projekt se nijak netýkal modelů, přesto je svým způsobem zajímavý a praktický. Počáteční požadavek zněl vcelku jednoduše – navrhnout lehce zvýšené nohy k "pufu" jako náhrada za originální. Zvýšení bylo požadováno s ohledem na výšku sousední sedací soupravy. Nové nohy měly ideálně mít měkký konec, aby nemohlo dojít k poškrábání dřevěné podlahy. Komplikace nastala v okamžiku, kdy se ukázalo, že nové nohy musí splňovat 2 funkce – puf se totiž nechá rozložit na nouzové lehátko, původní nohy tedy mají optimalizovanou výšku právě pro případ rozloženého stavu. Navíc i v režimu lehátka byl požadován měkký konec nohou. Barvu výtisku nutno volit s ohledem na čalounění, tedy ideálně světle šedou.

Původní nohy se šroubují pomocí závitové tyče M8, která je zaražena do bukového bloku vysoustruženého do kuželového tvaru.

Ze zadání vyšel dvoudílný návrh, který umožňuje splnit všechny počáteční požadavky. Základem bude tělo nohy podobného tvaru a výšky jako původní noha. V ní bude shora zašroubována závitová tyč M8 a zespoda díra pro zašroubování vyšší koncovky. Uvnitř bude matka M8, protože vyšší koncovka se bude operativně demontovat podle potřeby (požadavek na vyšší provozní odolnost závitu). V režimu lehátka se vyšší konec odšroubuje a nahradí pružnými terčíky.

Jako materiál pro 3D tisk jsem zvolil Prusament PETG Urban Gray a svůj oblíbený Fillamentum Flexfill 92A , tentokrát v bezbarvé variantě (aby se případně barvivo nepřenášelo na podlahu, neboť to nemám vyzkoušené). PETG je použito na základní nohu a také na jádro vyšší koncovky, v němž je zasazen šroub M8. Na jádro pak bude nasazen pružný obal vytištěný z Flexfillu, stejně jako pružné terčíky. Všechny komponenty jsem samozřejmě tiskl na své tiskárně Original Prusa i3 MK3S .

Jádro z PETG:

Tisk z PETG je dnes rutina, zato Flexfill v měkčí variantě 92A-Shore vyžaduje trochu více péče. Základem úspěchu je vyhnout se retrakcím, Z-hopům a na filament vůbec netlačit – ideálně jej nechat přirozeně vytékat z trysky a shora jej jen "doplňovat" do extruderu. To znamená tisknout velmi pomalu, řádově okolo 10mm/s – stejně jako jsem před lety tiskl modelové pneumatiky .

První výtisk z Flexfillu dopadl přímo ukázkově. Filament se choval skvěle, výborně se sléval na výtisku a tvořil skoro průhledné těleso. Nejlépe snad jeho čirý vzhled vynikne při nasvícení zevnitř.

Zkompletovaná vyšší koncovka – obout jádro do obalu z Flexfillu vyžadovalo docela dost síly, je to navržené záměrně velmi těsně:

Nohy s koncovkami a porovnání s původní bukovou nohou:

Zbývalo vytisknout pružné terčíky:

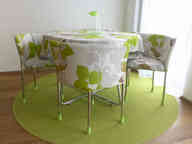

2020-10-18: Měkké obutí pro židle

Podobnou výzvou byl návrh obutí pro designové židle. Z výroby mají nohy zakončeny tvrdým půlkulovým černým plastem. Cílem opět bylo, aby nohy nebrousily dřevěnou podlahu a aby obutí ladilo ke světle zelenému koberci.

Když jsem poprvé na prezentaci viděl výtisky z Fillamentum Flexfill TPU 98A Pistachio Green , přemýšlel jsem, k čemu může být taková barva dobrá. Teď nastala ta správná příležitost :) . Obutí by tedy mělo být vzhledově trochu výraznější, aby barva tohoto filamentu vynikla.

Při návrhu jsem vycházel z toho, že je potřeba obejmout kovovou nohu židle přiměřeně pevně, aby botičky nespadávaly při přenášení. Dále spodní část musí být z průhledného pružného TPU ze stejného důvodu jako je popsán výše. Výtisk bude namáhaný tlakem shora na průhlednou část, ta navíc nebude mít 100% výplň, aby lépe pružila.

Hlavní výzva při tisku spočívala v tom, aby se pistáciově zelený Flexfill dobře slil s průhlednou variantou Flexfillu tvrdosti 92A Shore (tuto kombinaci jsem nikdy nezkoušel) a také aby se při výměně filamentu během tisku nic nepokazilo.

Vše ale dopadlo dobře, tiskárna Original Prusa i3 MK3S fungovala dle očekávání spolehlivě, ačkoli v poslední zelené vrstvě najednou začalo docházet k ucpávání trysky, resp. motor extruderu se záměrně sníženou silou začal přeskakovat. Příčinou bylo zvedání perimetrů posledních vrstev vlivem chladnutí. Pro 15 dalších instancí je potřeba na to dát pozor. Za to ale nemůže tiskárna, ale fakt, že filament nemohl řádně odtékat od trysky a začal se uvnitř hromadit. Výměna filamentu vše zachránila a prototypová botička se úspěšně dotiskla.

2020-10-24: To je botiček!

Prototypová botička funguje zatím velmi dobře, měkká je tak akorát. Na koberci i dřevěné podlaze klouže/drží, jak jsem si představoval. Ale jistě uznáte, že jedna botička je nějak málo na židli čítající celkem čtyři nohy ;) . Je nutné vytisknout 15 dalších...

Pro malosériovou výrobu však bylo potřeba výrazně vyladit G-kód. Úpravy se týkaly zejména správného chlazení výtisku, specifického typu a hustoty infillu a počtu perimetrů v různých vrstvách. Ladil jsem výtisk v PrusaSliceru 2.3-alpha asi 3 hodiny, než jsem ho přesvědčil k výsledku, se kterým jsem byl "okometricky" spokojen. Dlužno podotknout, že jsem nenarazil na žádnou zásadní nefunkčnost této rané verze PrusaSliceru.

Zkoušel jsem i tisk dvou botiček najednou, ale to přineslo jen komplikace a viditelně ošklivější povrch vlivem přejezdů trysky mezi oběma výtisky.

Po optimalizaci G-kódu už to bylo vcelku rychlé – 2 hodiny tisku zelené roury, pak výměna filamentu a hodina tisku průhledné čepičky.

Co se filamentu týká – tisk byl naprosto spolehlivý, kromě jedné botičky, konkrétně té patnácté. Po výměně filamentu se průhledný Flexfill ucpal v trysce a čepička se nevytiskla. Šestnáctá botička se naopak vytiskla opět zcela v pořádku.

Zpětně jsem analyzoval, co jsem udělal jinak a došel jsem k závěru, že jsem zřejmě nenechal dostatečně uvolnit trysku (vytéct zelený filament) při výměně filamentu a příliš rychle jsem stáhnul tiskovou teplotu na 220°C.

Zde se sluší uvést, že tvrdší zelený Flexfill má doporučenou tiskovou teplotu 220-240°C, zatímco průhledný má 200-220°C. Flexfill je citlivý na teplotu, pokud jste příliš nízko, má větší tendenci se ucpávat. Naopak příliš vysoká teplota způsobí viditelně horší povrch (jemné bublinky – prostě materiál vře).

Zkušenější tiskaři jistě vědí, že doporučené teploty jsou orientační, neboť velmi záleží na konstrukčních vlastnostech konkrétní tiskárny, přesnosti měření teploty trysky a také na vlhkosti filamentu a okolní teplotě. Vždy je lepší si nový materiál otestovat na nějakém výtisku a případně poladit teplotní rozsah, aby byl povrch výtisku co nejlepší. V mém případě nejlépe fungovaly teploty 230°C pro zelený Flexfill (240 už bylo moc) a 220°C pro průhledný.

Mimochodem – pokud tisknete z flexibilních materiálů na MK3S – velmi se mi osvedčilo nastavení proudu do motoru extruderu 200mA. Jakmile se v podávacím soukolí začne dít něco nepatřičného, motor na to "upozorní" přeskakováním kroků... To se sice projeví na výtisku (pokud zrovna není tryska udušena zdvihlým overhangem), ale je to výrazně lepší scénář než namotat filament na podávací kolečka a následně muset rozebrat celý extruder.

2020-11-15: Proč pistáciová?

Proč zrovna kombinace barev pistáciové a bílé/průhledné? No přece aby to ladilo ;) ...