3D tisk - zakázky a vlastní projekty

Tatra 607

2017-02-12: Tatra 607

Od firmy Fillamentum jsem nedávno obdržel krásný dárek – tiskový materiál Timberfill . Jak už název napovídá, bude to mít něco společného s dřevěnými kládami. Materiál je na bázi PLA a obsahuje jemňounké dřevěné piliny. Firma Fillamentum je jedním z průkopníků těchto materiálů a jako první výtisk z tohoto materiálu jsme měli možnost vidět známý reproduktor ve tvaru schránky vodního plže s názvem Spirula právě v centrále firmy Fillamentum .

Pravda, PLA jakožto bázový plast trochu omezuje použití výtisků v našich modelech Tater – nesměli bychom se s nimi moc koupat, jezdit v mrazu na Sibiři a nebo po rozpálené Sahaře apod. Prostě takové ty běžné kratochvíle, které se vzduchem chlazenými Tatrami dělají všichni :) . PLA, potažmo Timberfill je totiž plast biodegradabilní, což je skvělá zpráva pro naši planetu. Lze jej průmyslově kompostovat, takže nezatěžuje naše životní prostředí po několik tisíc let.

Nicméně minulý čtvrtek jsem dostal zběsilý nápad. Tvorba dřevěných hraček klasickým obráběcím způsobem má v naší zemi dlouhou tradici.

Co kdybych tedy vytiskl nějakou hračku? Chvilku jsem hledal inspiraci na internetu, ale žádný z běžně dostupných modelů mě nezaujal natolik, abych uvažoval o jeho tisku.

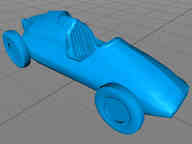

Chtěl jsem něco zcela osobitého... takže to bude Tatra :) . Navíc jsem nutně potřeboval otestovat nové pokročilé exportní funkce ve svém 3D editoru pro kabinu Phoenixe . Za tři hodiny byl 3D model hotový.

A takhle to dopadlo :) .

Znalci jistě ihned poznali, že se jedná o jediný vůz postavený v Československu dle pravidel Formule 1 – tedy Tatra 607 z roku 1954, resp. její druhá "evoluce" vybavená již ejektorovým chlazením motoru. Proporce karoserie vozu jsou přesné podle skutečnosti, jen pro přední nápravu musím koupit delší šrouby, rozchod vpředu byl stejný, jako vzadu.

Před použitím Timberfillu jsem zakoupil a namontoval větší tiskovou trysku o průměru 0.5mm. Sice to prý jde i s běžnou 0.35mm tryskou, ale Fillamentum doporučují "větší díru" právě kvůli dřevěným pilinám. Při tisku se ukázalo, že Timberfill je výborný materiál, s jeho chováním jsem byl při tisku naprosto spokojen. Zde jsou zjištěné skutečnosti:

- Pokud je tisková plocha potřena lepidlem Magigoo, Timberfill drží na ploše skoro až příliš. Ani nemusím dobře položit první vrstvu, stejně se to musí sundávat nožem – doslova, rukou to neulomím ani studené, navíc mi vrstva lepidla Magigoo chrání kaptonovou fólii na tiskové ploše. Ani normální PLA takhle nedrží.

- Timberfill si nechá líbit retract, ochotně teče z trysky i při 150°C (resp. tuto hodnotu ukazuje tiskárna, vzhledem k jejím "vlastnostem" bych se nedivil, kdyby to bylo o 20°C mimo).

- Nezaznamenal jsem jakékoli kroucení při chladnutí!

- Dost slušně materiál tvoří mosty (překlene bez problémů několik milimetrů prostoru bez podpory). Na mojí tiskárně je to zásadní úspěch.

- Krásně to při tisku voní :) .

Tady ještě jedna fotečka ještě teplé pravé poloviny vozu.

Co ale nemohu pochválit je opět tiskárna. Felix3 jako by se aktivně snažil využít jakékoli možnosti tisk znepříjemnit, potažmo zkazit. Ve firmě NC Computers mě sice pánové varovali, abych při tisku dřevěným materiálem vypnul retract a byl připraven na zasekávání struny, ale příčinou není materiál, ale konstrukce hlavy tiskárny. Naprosto náhodně se stává, že se struna zasekne, a to bez ohledu na teplotu, rychlost tisku, retract, prostě cokoli. To ještě podrobím zkoumání, protože se podobné efekty dějí i při normálním PLA ... samozřejmě s četností jednou za 4 hodiny, takže se to výborně ladí. Vypadá to, že se struna sekne na vstupu do hlavy (vzhledem k diletantskému provedení podavače). A tím, že je Timberfill takový chlupatý, tak se mu to daří častěji.

Tatru jsem tedy tisknul pod neustálým dohledem a jakmile se struna zasekla, zatlačil jsem ji do tiskové hlavy a tisk pokračoval. Na výtisku jsou patrné 3 předěly – to si zrovna Felix "postavil hlavu" a já nebyl dost rychlý. Levou půlku jsem tiskl s retractem, pravou bez. Ze zasekávání jsem zpočátku podezříval právě retract materiálu, ale to se nepotvrdilo, pravou polovinu jsem "zachraňoval" asi 8x, zatímco levou jen 3x.

Jako slicer jsem použil KISSlicer, který dělá výborné a bezchybné podpůrné struktury. Tiskl jsem vrstvou 0.2mm (aby to vypadalo jako dřevo), kola rychlostí 20-30mm/s a karoserii nakonec 40-60mm/s. Teplota tisku 165-180°C, opět jsem s tím laboroval, abych zjistil, proč se struna seká.

2017-02-16: Sekání materiálu v hlavě tiskárny Felix

Nedalo mi to, a rozebral jsem kompletně tiskovou hlavu. Co jsem zjistil, mě tak vytočilo, že ačkoli jsem dosud o vlastnostech tiskárny Felix3 mluvil velmi zdrženlivě, dnes už NEBUDU!

Podavač tiskového materiálu je tvořen krokovým motorem, na jehož hřídeli je nasazen tisícihran (ozubení). Strunu materiálu z druhé strany přitlačuje ocelové kolečko tvořené běžným ložiskem. Přítlak kolečka se reguluje přes páku s pružinou. Tento mechanizmus, kdyby byl sestaven řádně , by i řádně fungoval.

Jenže nefunguje, protože nějaký holandský diletant se při výrobě tiskárny postaral o to, že:

- Kolečko drhne o vršek duralového extruderu , pokud se hrot trysky nastaví do přesně stejné výšky jako má první extruder (což je bezpodmínečně nutné pro dvoumateriálový tisk). Extruder už má na sobě dokonce "vyleštěnou" plošku, kterou tam vybrousilo právě otáčející-se kolečko.

- Ještě větší průšvih se však ukázal v okamžiku, kdy jsem do tohoto mechanizmu pokusně vložil strunu tiskového materiálu. I kdyby se kolečko nedotýkalo extruderu, bylo by opřené vzadu o kus plastu!

Tyto dvě naprosto fatální výrobní vady (a dost možná i návrhové vady) prakticky znemožňovaly, aby se přítlačné kolečko rozumně točilo spolu s procházejícím materiálem. Respektive materiál v jeho průchodu naopak přímo brzdilo, což se zvláště projevovalo v případě dřevěného a také pružného materiálu. Druhým extruderem jsem právě také prováděl první testy s pružnými materiály, když jsem zkoumal jejich vlastnosti pro potenciální tisk pneumatiky . Ještě že jsem pak pro finální tisk zvolil první extruder! Celou situaci navíc značně komplikoval fakt, že mechanizmus přítlaku je schován v tiskové hlavě a není na něj vůbec vidět. A že se netočí přítlačné kolečko, protože je opřené o nějakou jinou část tiskárny, by mě tedy ani ve snu nenapadlo. Měl jsem pocit, že tiskárna je navržena tak, že k takovým situacím za běžného provozu nemůže dojít.

V podstatě je zázrak, že se tím materiál Timberfill dokázal tak skvěle protáhnout a zasekl se pouze asi 11x během 14 hodin tisku!

No nic, nemá smysl jen házet špínu na výrobce, pilník a skalpel problematickou situaci vyřešily během několika chvil, kolečko už zase "umí" regulovat přítlak a točí se za všech okolností. Stejnou úpravu jsem pak preventivně udělal i na prvním extruderu, který je sice smontován bez "zemědělských" vůlí, ale už se v něm dokázalo bezdůvodně zastavit normální PLA. Navíc jsem si konečně složil celou tiskovou hlavu tak, aby motor podavače druhého extruderu nebyl nesmyslně skloněn o 5° vůči vodorovné ose (což způsobovalo vysmeknutí pružných materiálů dříve).

Jen doufám, že když tiskárny skládají ochotní a šikovní borci z NC Computers , tak zajistí, že tam takové problémy nejsou. Moje tiskárna bohužel přišla sestavená přímo od holandského výrobce a toto bylo asi vyvrcholení všech neustálých mechanických problémů. Toto byly totiž v tiskárně asi poslední součástky, které jsem zatím neupravoval!

2017-02-23: Oprava hlavy tiskárny Felix

Oprava hlavy znamenala pečlivé proměření a odstranění všech zjištěných nedostatků. Zde je čelní pohled na odkrytovanou a částečně rozebranou hlavu. Je patrný nesprávný sklon druhého (pravého) podavače materiálu extruderu. Na detailu je pak patrná nesmyslná vůle mezi druhým a třetím plastem, díky čemuž nebylo možné druhý extruder nikdy pořádně utáhnout ... tedy dokud jsem nenamontoval upgrade v podobě kovového držáku (ten je naopak velmi pěkně zpracovaný a jsem s ním velmi spokojen). Je zde také vidět podložka tloušťky 0.5mm vložená mezi první a druhý plast na spodním stahovacím šroubu, čímž se deformovaný druhý plast narovnal.

Hlavu jsem opět kompletně rozebral a začal opravovat jednotlivé díly. Jako první jsem vypodložil motor druhého podavače vůči třetímu plastu. Na fotkách je vidět, jak moc deformovaný třetí plast byl. Za ideálního stavu bych pod plast neměl dostat podložky žádné. Ovšem zde jsou nutné podložky tloušťky 0.3mm a 0.2mm. Už jen fakt, že vymezovací tloušťky nejsou stejné o lecčems svědčí :( . Možná by to ještě desetinku sneslo, teď po utažení hlavy a tisku je druhý motor ještě trošku skloněný.

Pak přišlo na řadu zabroušení druhého a třetího plastu vůči sobě – aby mezi nimi zmizela ta díra a plasty seděly přesně na sobě. Vyříznul jsem také prostor pro přítlačné kolečko v plastech obou extruderů, což je patrné na první fotce. Druhý a třetí plast jsou nyní vůči sobě zabroušeny tak, aby zcela přesně doléhaly. Tím pádem tam konečně jde druhý extruder nasunout velmi těsně a ještě lépe utáhnout.

Páky přítlaku jsem nahoře zboku provrtal a sešrouboval šroubem M2, aby v ní nevznikaly mezery, do kterých by se materiál mohl skřípnout.. Na vstupu a výstupu jsem mírně srazil ostré hrany vodicí díry pro materiál. Sníženou matku k pružině přítlaku jsem nahradil matkou M4 standardní výšky a otočil jsem již prohnutou spodní podložku. Závit šroubu namazán vazelínou. Obě tyto operace výrazně zlepšily proces utahování přítlačné pružiny, matka pevně drží v plastech a nemá snahu se při utahování vysunout a protáčet (a vykusovat plasty okolo!). Na ložisko přítlaku jsem zboku nakreslil černé pruhy, abych mohl ověřovat jeho bezchybné otáčení při tisku (protože je tam dovnitř fakt mizerně vidět).

Druhý extruder jsem nahoře zkrátil o 0.4mm a vybrousil jej ohledem na polohu kolečka. V jeho vstupu jsem zabrousil ostrou hranu, která také mohla brzdit "chlupaté" materiály.

Po složení celého mechanizmu se páka přítlaku najednou jemně pohybuje s procházejícím materiálem (zejména při retract)! To je super, přítlačné kolečko věrně kopíruje materiál. Páka se nechá plně utáhnout i povolit, dokonce i pružina přítlaku se nějak srovnala a nechá se celá "schovat" do vymezené díry.

Ihned jsem zadal k opětovnému tisku zadní kola Tatry 607. Tiskl jsem samozřejmě s retractem 2mm, abych materiál co nejvíce "provokoval" k potenciálnímu zaseknutí, a záměrně nižší teplotou. Tisk Timberfillem byl najednou bezchybný a charakterizoval bych jej slovy " najednou je materiál i tam, kde předtím nikdy nebyl ."

Po opravě podavače konečně chápu, proč byly nastaveny koeficienty toku materiálu na méně než 100%. Celou dobu, co tiskárnu mám, jsem měl průtoky zvýšené někdy až na 125%, aby materiál z extruderů tekl (zejména při tisku nejjemnější vrstvou 0.05mm). Nyní jsem mohl stáhnout průtok zpátky na výchozí hodnotu 90%, původně nastavených 100% nyní produkuje výrazně moc materiálu. To také vysvětluje problémy s množstvím materiálu na masce Phoenixe!

Tak, teď ještě ohnout (a nezničit) tiskovou plochu tak, aby to místo kulové plochy byla zase rovina :) . Přeci jen převýšení 2mm (za studena i při ohřátí!) od kraje do kraje není úplně dobré pro velké tisky.

Oprava se přeci jen neobešla beze ztrát – chcípnul mi tranzistor napájení předního ventilátoru. Naštěstí se tento ventilátor má točit pořád, tak jsem našel jiných 12V na desce řídicí jednotky a ventilátor přepojil. Výhledově by to chtělo tranzistor vyměnit. Sice stále bez zátěže udrží 12V, ale jakmile napojím ventilátor, napětí klesá k 1V, což je špatně. To ale nijak nesouvisí s řešením podavače (spíš nějaká elektrická čihošť spojená s demontáží hlavy). Jinými slovy za tranzistor neviním výrobce, nýbrž sebe.

2019-12-11: Tatra 607 & Prusa Mini

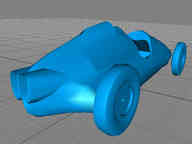

Model Tatry 607 se velmi osvědčil pro testy stability vyvíjeného firmware pro zcela novou tiskárnu Prusa Mini . Když jsme vydali nějakou verzi k testům, pustil jsem přes noc na svém vývojovém "Miníkovi" jednu Tatru v měřítku 1:24. Obě poloviny doutníkové karoserie se tiskly cca 10h, kola 2h. Vše tištěno z Prusament PLA vrstvou 0.1mm. Takto postupně vzniklo několik modelů, které jsem pak jen slepil a přišrouboval kola.

Celý závodní team v národních barvách :)

Když už existuje 3D model, tvořit výtisky v různých měřítkách je překvapivě snadné. Zde porovnání dřevěných výtisků v měřítkách 1:14 a 1:43 (ještě tištěno na Felixu) a modelu 1:24 tištěného na Prusa Mini.